使用高性能、可持續的熱交換器降低冷卻水溫度

加工商正在用板框式換熱器取代管殼式換熱器,從而提高效率。

作者:Sebastian Schill和Peter Leicht,API API Heat Transfer

當今公司的首要任務是在滿足能源需求的同時保護氣候。 許多人希望以生態友好的方式改進其熱工藝。 通常,這意味著用更節能、更可持續的選擇取代現有產品。 由於這與熱交換器有關,因此有許多變化,因此瞭解每種變化的差異和相對性能非常重要。

效率是關鍵的可持續性驅動因素,換熱器中板或管的表面積與裝置的傳熱潛力直接相關是有道理的。 高效的換熱器旨在最大化兩種流體之間的表面積,同時最大限度地減少流體流經換熱器的阻力。

對於冷卻目的,熱流體輸出溫度至關重要。 為您的工藝選擇換熱器類型和尺寸取決於許多因素,包括流量佈置和設計類型。

流量安排

流動佈置是指熱交換器內流體彼此之間的運動方向。 主要有三種類型:平行流或平流,逆流和垂直流。

在平行流佈置中,兩種流體在同一端進入交換器,並平行流向另一側。 這會立即使最冷的材料與最熱的氣體接觸,從而導致快速的初始溫度變化。 兩種流體的入口溫度可能明顯不同,但在過程結束時,它們的溫度相對相同。

平行流佈置中的熱交換率低於其他流動模式,因此這種佈置需要更大的傳熱表面積。 這是因為與熱流體平行行進的進入冷卻介質沿著熱交換器的長度逐漸加熱。 當冷水進入設備最熱區域附近時,熱交換器無法冷卻到冷卻介質本身的出口溫度以下。

這種佈置的一個主要缺點是入口處的巨大溫差會導致熱應力,從而導致振動,從而過早損壞設備。

逆流佈置是平行流設計的完全相反。 流體不是在同一端進入,而是從相反的兩端進入並向相反的方向流動。 在這種佈置中,溫度變化在入口處達到最大值,在出口處減小到最小值。

在逆流配置中,冷卻介質和被冷卻流體之間的平均溫差沿熱交換器的長度更加均勻,從而顯著降低了對裝置的熱應力。 此外,由於溫差更一致,結垢的可能性更小。 高湍流促進了設備內的清潔度。 高湍流還會產生高傳熱係數,因此需要更小的表面積。

最後,垂直流排列是指兩種流體垂直流動。 當一種流體是液體而另一種是氣體時,通常會使用此方法。

比較設計類型

最常見的換熱器類型是管殼式設計。 它由排列在圓柱形外殼內的大量小管組成。 在殼管式設計中,一種流體通過管子,而另一種流體通過管子的外部並被殼體限制。

殼管設計有許多變化。 管子可以使用管組或管束佈置,可以是浮動的,也可以是固定的。 管殼設計的圓形幾何形狀非常適合壓力容器,這使其成為高壓應用的理想選擇。 由於其堅固的結構,它也適用於高溫應用。 可以使用石墨等特殊材料,與墊片板式換熱器相比,需要的墊片更少。

這種類型的換熱器也適用於冷熱側之間體積流量大的應用。

通常,管殼式換熱器中的流動模式是垂直流、平行流和逆流佈置的組合。

儘管管殼式設計具有許多優點,並且是業內最受歡迎的換熱器,但它通常不是最高效或最環保的。

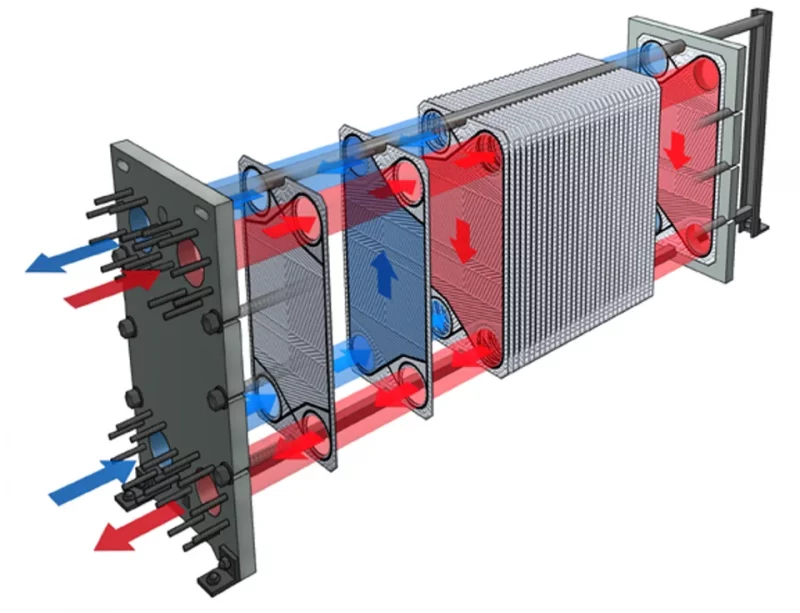

另一種設計是板式換熱器,它具有逆流排列。 在這種設計中,一系列板而不是管道為流體提供了一組通道。 當流體通過通道時,它們會流過板或傳熱表面。 由於板式換熱器佔用空間小,但表面積大,因此與管殼式設計相比,板式換熱器佔用的佔地面積要小得多。

板式換熱器所需的表面積更小,這意味著每個安裝體積的表面積更大。 分流區確保流體流過整個換熱表面。 這有助於防止停滯區域,導致不需要的材料在固體表面上堆積。

板式換熱器簡介

板式換熱器由於其緊湊性、易於維護和效率,在某些應用中被用來代替管殼式設計。 板式換熱器通常是墊片或焊接的,具體取決於其用途和流體流量。 墊片和焊接技術的進步使板式換熱器越來越實用。 焊接板式換熱器可用於高溫和高壓應用。 它們在液體應用中顯示出最大的優勢,但也可用於氣體和氣液混合物。

此外,交叉溫度和低溫方法是可能提高傳熱系數和逆流布置。

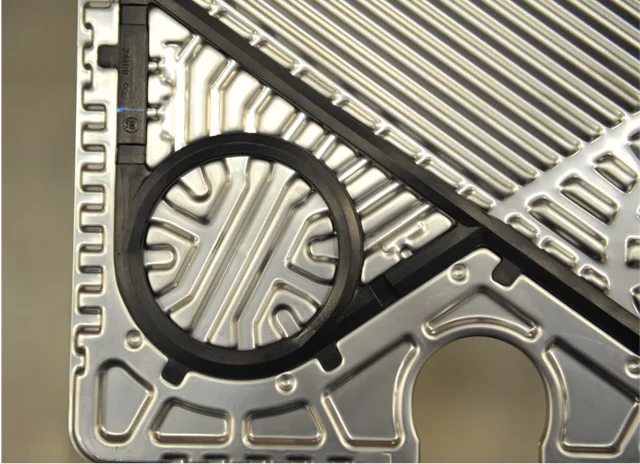

板片框設計有不同的尺寸和深度,由一系列材料製成,包括不鏽鋼、鎳合金和鈦合金。 換熱器的性能可以通過在一個或兩個方向上增加翅片或波紋來提高。 這可以擴大表面積並引導流體流動,或誘導湍流。 一些特殊的瓦楞紙板圖案可以確保整個板的高度湍流。 它們還可以幫助減少結垢並易於清潔。

板式換熱器中的現代墊片設計包括無膠和螺栓結構。 這些功能有助於簡化維修、組裝和清潔。 使用螺栓墊圈,可以通過卸下螺栓並拆卸壓力板來檢查傳熱表面或進行機械清潔。 螺栓墊片的另一個好處是可以通過添加或減少板來重新設計它們。 這允許使用者調整容量以滿足不斷變化的需求,同時保留現有機架。 與管殼式裝置相比,這是一個優勢,在管殼式裝置中,容量固定在安裝時確定的水準。

板式換熱器的緊湊設計意味著運輸、豎立和安裝成本通常都低於管殼式裝置。 高品質的板框式換熱器可以高效運行10年以上,幾乎不需要維護。

總之,在這個環保意識和可持續發展倡議日益增強的時代,節能產品可以幫助您實現公司的目標。 隨著時間的推移,用板框式換熱器代替管殼式換熱器可以提高能源效率並節省成本。 板框式換熱器的逆流佈置比管殼式換熱器更有效。 根據流速和溫度,由於板框式換熱器的接近溫差較低,溫度變化較大,傳熱性能可以提高。 除了提高能源效率外,板框式換熱器還使用更少的泵能量和更少的冷卻水。